将液态奶转化为干粉的过程包括去除大部分水分。 除去的水量比成品中的水量大很多倍。 在此过程中,建筑物的属性、结构和外观都会发生重大变化。 奶制品非常敏感,其质量会受到热量或细菌等因素的极大影响。

雾化步骤中牛奶的粘度对所得奶粉的特性具有至关重要的影响。 安装在预雾化器点的粘度计可显着更好地控制雾化过程,从而减少浪费、降低能耗并更好地控制产品质地、体积密度和水分含量。

应用领域

奶粉,又称奶粉,是一种乳制品,是将液态奶经过多次干燥过程脱水,直至成为粉末的一种乳制品。

奶粉可用于各种应用,例如:

- 牛奶和奶制品的重组

- 在烘焙业中增加面包的体积,提高其保水能力。 然后面包将保持新鲜更长的时间

- 代替面包和糕点中的鸡蛋

- 在巧克力行业生产牛奶巧克力

- 食品工业和餐饮业生产香肠和各类熟食

- 在婴儿食品中:婴儿奶粉

- 冰淇淋的生产

- 动物饲料、小牛生长促进剂

- 烘焙食品、小吃和汤

- 芝士奶延伸(在当地鲜奶中加入粉,增加芝士的出品率)

- 奶制品甜点

- 直接消费者使用(家庭重建)

- 婴儿配方奶粉

- 残疾人、运动员、医院使用等的营养品。

- 重新组合的“新鲜”、UHT、蒸发和加糖炼乳

- 重组奶酪,主要是“软”或“新鲜”

- 混合咖啡和鲜奶油

- 重组酸奶和其他发酵产品

奶粉是通过将牛奶蒸发成干燥材料制成的人造乳制品。 干燥牛奶的目的之一是为了保存它。 奶粉的保质期比液态奶长得多,而且由于水分含量低,不需要冷藏。 另一个目的是为了运输经济而减少其体积。 奶粉和乳制品包括干全脂牛奶、脱脂奶粉、干酪乳、干乳清产品和干乳混合物。 每个应用领域对奶粉都有自己的特定要求。

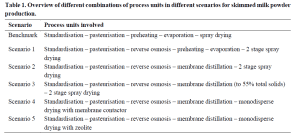

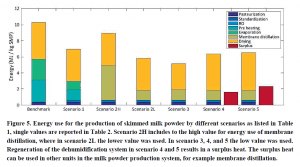

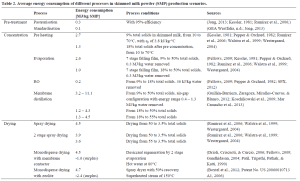

奶粉生产过程中,加热工序多,耗能大。 在过去的几十年中,目前的制造工艺已经得到了极大的优化。 采用新的奶粉技术将至关重要。 上游和下游工艺单元将受到单个工艺单元优化的影响。 因此,考虑整个制造链至关重要。 工程师的目标是创建一个优化程序,考虑能源和水的使用、生命周期评估 (LCA) 和经济因素,从而形成可持续的奶粉制造链。

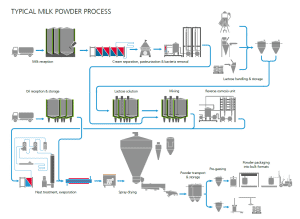

奶粉生产工艺

奶粉生产是一个简单的过程,可以大规模进行。 在严格的卫生条件下以尽可能低的成本温和去除水分,同时保留牛奶的所有理想天然特性,例如颜色、风味、溶解度和营养价值,这涉及到生产过程。

全脂(全脂)牛奶含有大约 87% 的水。 脱脂牛奶由大约 91% 的水组成。 在制造过程中,通过在低温和减压条件下将牛奶煮沸来去除奶粉中的水分,这一过程称为蒸发。 然后将得到的浓缩牛奶以细雾的形式喷入热空气中,以去除任何残留的水分,从而形成粉末。

奶粉生产过程的关键步骤是:

分离

生产奶粉的传统方法首先对从乳品厂收到的原料奶进行巴氏杀菌,然后使用离心奶油分离器将其分离成脱脂奶和奶油。

预热

该过程的下一步是“预热”,这涉及将标准化牛奶加热到 75 到 120°C 的温度。牛奶在此状态下保持一定的时间,可以从几秒到几秒不等分钟(巴氏杀菌:72°C 15 秒)。 预热导致牛奶中乳清蛋白的受控变性,以及细菌的破坏、酶的失活、天然抗氧化剂的产生和热稳定性的赋予。 预热可以间接(通过热交换器)、直接(通过蒸汽注入或注入产品)或两者的组合进行。 为了降低能源成本,间接加热器通常使用来自过程其他部分的废热。

蒸发

预热的牛奶在蒸发器中分阶段或“效果”浓缩,从脱脂牛奶的总固体含量约为 9.0% 和全脂牛奶的 13% 开始,然后增加到 45-52% 的总固体含量。 这是通过在低于 72 °C 的温度下将垂直管内部的降膜中的牛奶煮沸并将水作为蒸气提取来实现的。 这种蒸汽可以机械或热压缩,然后用于加热蒸发器下一个效果中的牛奶,该蒸发器可以在比前一效果更低的压力和温度下运行。 为了最大限度地提高能源效率,现代工厂最多可以产生七种效果。 在蒸发器中,可以去除牛奶中 85% 以上的水分。

基本生产流程概述 | 资料来源:GEA(https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

喷雾干燥

来自蒸发器的牛奶浓缩物在喷雾干燥之前被雾化成细小液滴。 这是通过旋转盘式雾化器或在巨大干燥室内的一系列高压喷嘴在热空气流(高达 200 °C)中完成的。 蒸发使奶滴冷却,它们永远不会达到空气的温度。 在雾化之前,可以加热浓缩物以降低粘度并增加可用于干燥的能量。 大部分剩余的水在干燥室中蒸发,留下水分含量约为 6% 且平均粒径通常为 0.1 毫米直径的细粉。 最终或“二次”干燥发生在流化床或一系列此类床中,其中热空气吹过一层流化粉末,将水分去除至 2-4% 的水分含量。

资料来源:GEA

包装和储存

奶粉比鲜奶稳定得多,但必须保护它们免受湿气、空气、光和热的影响,以保持其质量和保质期。 奶粉容易从空气中吸收水分,导致质量迅速变质和结块或结块。

WMP 中的脂肪可以与空气中的氧气反应产生异味,尤其是在较高的储存温度(> 30 °C)下,例如在热带低纬度地区发现的那些。 奶粉采用多层塑料内衬袋(25 公斤)或散装箱(600 公斤)包装。

一段展示奶粉工厂流程的短视频(来源:GEA 集团):

能源和环境考虑

在去除水的过程中消耗了大量的能量,因此多年来开发的植物变得越来越节能。 蒸发器比干燥器更节能,每去除一公斤水只使用一公斤蒸汽(或能量当量)的一小部分。

干燥过程占总能耗的很大一部分

另一方面,干衣机每蒸发一公斤水使用几公斤蒸汽(或蒸汽当量)。 用喷雾干燥可以干净而迅速地去除大部分剩余的水,但喷雾干燥器必须是短期停留。 因此流化床用于干燥的最后阶段。 粉末在流化床中保留几分钟,以便有时间去除最后的水。 奶粉生产厂规模大、数量少且位于农村地区是很常见的。 现代且管理良好的工厂对环境的影响相对较小。 它们的能源需求适中,因为它们燃烧煤炭或天然气并消耗大量电力。 能源消耗承受着巨大的经济压力,需要减少,但不太可能有重大改善。

筒仓、奶油分离器、蒸发器和相关设备必须每天清洁,而干燥机只需偶尔清洁。 作为清洁剂,使用氢氧化钠和硝酸。 使用过的清洁液需要使用合适的处理方法。 当工厂发生故障时,奶粉粉尘会释放到当地环境中,但这种情况很少见。

资料来源:Moejes,SN(2019 年)。 重新设计奶粉生产链:创新技术评估. 瓦赫宁根大学。 https://doi.org/10.18174/498246

奶粉生产喷雾干燥步骤粘度测量值

干燥是一种传质过程,包括通过从固体、浆料或液体中蒸发除去水或其他溶剂。 此过程通常用作销售或包装产品之前的最终生产步骤。 通常涉及热源和去除该过程产生的蒸汽的介质。 在食品、谷物和药品等生物产品中,要去除的溶剂几乎都是水。

该工艺广泛用于食品和化工行业,用于生产各种产品,如婴儿食品、咖啡、汤料和染料。 干燥效率很大程度上取决于雾化程度,它与进料溶液的粘度成正比。 在喷雾干燥之前控制牛奶浓缩物的粘度和总固体 (TS) 含量可以改善乳制品成分的制造。

因此,雾化步骤中牛奶的粘度对所得奶粉的特性具有至关重要的影响。 安装在预雾化器点的粘度计可显着更好地控制雾化过程,从而减少浪费、降低能耗并更好地控制产品质地、体积密度和水分含量。

喷雾干燥过程中粘度管理不足的后果

由于配方复杂、开发时间和开发成本,粉末形式的喷雾干燥通常效率低下。 喷雾干燥过程中的粘度参数失效会以多种方式影响生产效率,包括:

- 最终产品质量不稳定:一致性问题、成分变化、干提取物质量差

- 水分含量不符合规格

- 营养价值损失

- 少或不好的味道

- 铆接批次

- 保质期短

- 生产过程中的低效率:生产力和利润的损失

- 能源浪费:干燥塔消耗大量能源并增加间接成本

由于浓缩牛奶的非牛顿特性、悬浮固体和气体、重加工(压力、振动、污染)和清洁程序,浓缩牛奶的粘度测量具有挑战性。

测量挑战

由于其非牛顿流动特性、老化增稠特性以及悬浮固体和气体的存在,测量浓缩牛奶的粘度是一项艰巨的任务。 暴露在恶劣的工艺条件下,例如工厂振动、结垢、清洁剂、灰尘等,给食品加工厂的在线探头设计带来了额外的挑战。

目前许多实验室粘度计都有局限性,即测量耗时,不适合快速实时监测oring 浓缩物粘度,可能不适合表征具有复杂流变特性的样品(例如,与时间、温度和剪切力相关的材料)。 对旋转式粘度计的研究表明,后者在乳制品加工环境中存在一些局限性,这在一定程度上解释了它们在奶粉工厂中的应用率低的原因。 在线粘度测量可以克服传统粘度计的一些局限性,实时监测浓缩液粘度,以改进过程控制。

内联流程监控的要求oring 设备

理想的 PAT(过程分析技术)工具是一种在线仪器,可以在高度自动化的环境中运行时同时实时监控和测量过程参数。 仪器必须采用卫生设计,在整个工艺周期(生产和清洁)中稳定运行。 在线测定移动流体(即乳制品浓缩物)的流变特性是 PAT 工具可以在优化过程控制方面增加实际价值的过程参数之一。 过程粘度的测量对于监测至关重要oring 乳制品行业各种浓缩过程的控制。 连续监测oring 流体流变行为的研究可以优化工艺过程,例如泵送(避免泵堵塞和故障)、蒸发(限制结垢并最大限度地去除水)和喷雾干燥(避免喷嘴结垢)。

为保证所获得的任何测量结果具有代表性,最佳设计应允许就地清洁,污染少、反应时间短、样品更新良好,如果不需要采样,则更好。 探头必须符合卫生规定,例如消除细菌可能繁殖的死角。 由于某些雾化系统使用高压喷嘴,最佳粘度测量技术可能取决于雾化类型。

研究表明,扭转振动在监测评估的系统中提供了最无故障的性能oring 粘度。 其优点包括抗工厂振动能力强、易于清洁、维护要求低、没有移动部件。

重要的是,测量不受流速变化或悬浮固体或气体存在的影响。 安装在雾化器前点的粘度计可以更好地控制雾化过程,从而减少浪费、降低能耗并更好地控制产品质地、堆积密度和水分含量。 在线粘度监测仪oring 奶粉的生产通过优化脱水奶的均质性、创造一致的复原产品、提高产量和减少损失来改善生产。

Rheonics' 优势

紧凑的外形,无活动部件,无需维护

RheonicsSRV 和 SRD 的外形尺寸非常小,适合简单的 OEM 和改装安装。 它们可以轻松集成到任何流程中。 它们易于清洁,无需维护或重新配置。 它们占地面积小,可在任何生产线中进行内联安装,从而避免任何额外的空间或适配器需求。

卫生设计

Rheonics SRV 和 SRD 可用于 tri-clamp 除定制过程连接外,还提供 DIN 11851 连接。

根据美国FDA和EU法规,SRV和SRD均符合食品接触合规性要求。

高稳定性,对安装条件不敏感:可以进行任何配置

Rheonics SRV和SRD采用独特的专利同轴谐振器,其中传感器的两端以相反方向扭转,抵消了安装上的反作用扭矩,从而使它们对安装条件和流量完全不敏感。 传感器元件直接位于流体中,没有特殊的外壳或保护笼要求。

即时准确的质量读数——完整的系统概览和预测控制

Rheonics'软件功能强大、直观、使用方便。 可以在集成 IPC 或外部计算机上监控实时过程流体。 遍布整个工厂的多个传感器通过单个仪表板进行管理。 泵送的压力脉动对传感器操作或测量精度没有影响。 无振动影响。

易于安装,无需重新配置/重新校准–零维护/停机时间

万一传感器损坏,请更换传感器,而无需更换或重新编程电子设备。 传感器和电子设备的直接更换,无需任何固件更新或校准更改。 安装方便。 提供标准和定制过程连接,如 NPT、 Tri-Clamp、DIN 11851、法兰、Varinline 和其他卫生连接。 没有特殊的室。 易于拆卸以进行清洁或检查。 SRV 还适用于 DIN11851 和 tri-clamp 连接方便安装和拆卸。 SRV 探头采用气密密封,可进行原位清洁 (CIP),并支持使用 IP69K M12 连接器进行高压清洗。

Rheonics 仪器配有不锈钢探头,并可选择为特殊情况提供保护涂层。

低功耗

正常工作期间消耗的电流小于24 A的0.1V DC电源。

快速响应时间和温度补偿粘度

超快且强大的电子设备与全面的计算模型相结合,使 Rheonics 设备是业内速度最快、用途最广、最准确的设备之一。 SRV 和 SRD 每秒提供实时、准确的粘度(以及 SRD 的密度)测量,并且不受流量变化的影响!

广泛的运营能力

Rheonics' 仪器专为在最具挑战性的条件下进行测量而设计。

SRV 可用于 在线过程粘度计的市场上最广泛的操作范围:

- 压力范围高达5000 psi

- 温度范围为-40至200°C

- 粘度范围:0.5 cP至50,000 cP(及更高)

SRD:单仪器,三功能 –粘度,温度和密度

RheonicsSRD 是一款独特的产品,可替代三种不同的粘度、密度和温度测量仪器。 它消除了同时放置三种不同仪器的困难,并在最恶劣的条件下提供极其准确和可重复的测量。

就地清洁(CIP) 和就地灭菌(SIP)

SRV(和 SRD)通过 monit 监控流体管路的清理情况oring 清洁阶段清洁剂/溶剂的粘度(和密度)。 传感器会检测到任何细小的残留物,使操作员能够决定管线何时清洁/适合用途。 或者,SRV(和 SRD)向自动清洁系统提供信息,以确保运行之间进行全面且可重复的清洁,从而确保完全符合食品生产设施的卫生标准。

卓越的传感器设计和技术

先进的专利电子设备是这些传感器的大脑。 SRV 和 SRD 可采用行业标准过程连接,例如 11851/XNUMX” NPT、DIN XNUMX、法兰和 Tri-clamp 允许操作员用 SRV/SRD 替换生产线中的现有温度传感器,除了使用内置 Pt1000(可用 DIN EN 60751 AA、A、B 级)精确测量温度之外,还提供粘度等非常有价值且可操作的过程流体信息。

满足您需求的电子产品

传感器电子装置既可以在变送器外壳中使用,也可以在小尺寸DIN导轨安装中使用,从而可以轻松集成到生产线和机器内部的设备柜中。

易于整合

传感器电子设备中实现了多种模拟和数字通信方法,从而使与工业PLC和控制系统的连接变得简单明了。

模拟和数字通讯选项

可选的数字通讯选项

SAP系统集成计划实施

将传感器直接安装在您的桶中以进行实时粘度和密度测量。 无需旁通管路:传感器可以在线浸入; 流量和振动不影响测量的稳定性和准确性。 通过对流体进行重复、连续和一致的测试来优化混合性能。

Rheonics 仪器选型

Rheonics 设计、制造和销售创新的流体传感和监测oring 系统。 瑞士精密制造, Rheonics' 在线粘度计和密度计具有应用所需的灵敏度以及在恶劣操作环境中生存所需的可靠性。 即使在不利的流动条件下,结果也稳定。 不受压降或流速的影响。 它同样非常适合实验室中的质量控制测量。 无需更改任何组件或参数即可在全范围内进行测量。

建议的应用产品

- 粘度范围广–监控整个过程

- 在牛顿和非牛顿流体,单相和多相流体中均可重复测量

- 密封,所有不锈钢316L润湿部件

- 内置流体温度测量

- 紧凑的外形尺寸,易于在现有生产线中安装

- 易于清洁,无需维护或重新配置

- 单一仪器,可进行过程密度,粘度和温度测量

- 在牛顿和非牛顿流体,单相和多相流体中均可重复测量

- 全金属(316L不锈钢)结构

- 内置流体温度测量

- 紧凑的外形尺寸,易于在现有管道中安装

- 易于清洁,无需维护或重新配置