Maasmond BV 实现了准确的印刷色彩准确性和一致性 Rheonics SRV 和 RPS InkSight 系统

详细信息

应用领域

柔版印刷和覆膜单元中的印刷质量控制。

挑战

- 杯式粘度测量无法简单地解决印刷机内部与粘度有关的印刷问题

- 用杯子或某种参考物手动校准粘度计既繁琐又效率低下

解决方案

- Rheonics SRV 粘度计可提供超稳定、可重复且准确的测量,无需任何重新校准

- 除了出色的印刷质量控制外,该传感器还可以深入了解油墨的行为,从而将质量控制操作提升到一个全新的水平。

- 使用RPS InkSight,可以极其简单和直观地实现全自动打印质量控制

USER

公司: 马斯蒙德(Maasmond BV)

地点: 荷兰Oostvoorne

联系人: 董事兼所有者Bert Verweel

关于公司

马斯蒙德(Maasmond)是一家家族企业(成立于1969年),在纸张和塑料加工方面拥有50年的经验。 对于食品和非食品包装和标签的转换,我们拥有各种现代的窄幅和宽幅苯胺印刷机(UV和溶剂型油墨),层压(水和溶剂型粘合剂),纵切模切和穿孔机器。 马斯蒙德(Maasmond)生产各种符合最高食品包装标准的高质量标签和软包装。

- 您能告诉我们您的公司及其运营情况吗? 您的公司工作了多长时间了?

回应:

马斯蒙德(Maasmond)是一家家族企业(成立于1969年),在纸张和塑料加工方面拥有50年的经验。 对于食品和非食品包装和标签的转换,我们拥有各种现代的窄幅和宽幅苯胺印刷机(UV和溶剂型油墨),层压(水和溶剂型粘合剂),纵切模切和穿孔机器。 马斯蒙德(Maasmond)生产各种符合最高食品包装标准的高质量标签和软包装。

- 您是如何以及何时知道的 Rheonics 打印解决方案(RPS)?

回应:

几年来我一直在寻找替代粘度传感器。 2017年XNUMX月,我偶然发现了一个网站 Rheonics 立即吸引我的是其紧凑性、坚固性(可承受高压和磨损环境)和准确性。 2018 年 2 月,我们在两天内测试了几个传感器,我们立即意识到该传感器在准确性和稳定性方面是惊人的。 在这些测试中,我们改变了溶剂的量,甚至可以记录缓凝剂和促进剂的影响。

- 在部署RPS之前,您面临和需要解决的主要挑战是什么?

回应:

市场上所有现有传感器的缺点在于,必须始终使用杯子手动校准它们才能获得某种参考。 通常在准备和调整颜色时,第一个问题是粘度是否正确以及传感器是否经过校准。 当时,颜色的粘度变化很大(由于未校准而使值有偏差),而现在我们使用固定值工作,因此在颜色上的速度要快得多。 溶剂的剂量很粗,导致相当大的粘度偏差。

- 您有能力解决挑战吗?

回应:

最大的挑战是要习惯于mPa.s装置,因为我们与Din Cup“团结”组织已经合作了数十年。 在开始时,我们将mPa.s转换为Cup秒,但很快我们就认为这是无稽之谈,我们有一个传感器可以与具有可重复值的正确单位一起使用,因此让我们使用它。 传感器还为我们提供了有关墨水行为的许多额外知识,甚至敢于说出墨水供应商所不知道的更多信息。

- 该系统在打印质量,生产率,节省和投资回报方面带来了什么价值?

回应:

仅仅由于传感器和控制的准确性,生产过程中就可以非常精确地保持粘度,dE值变得更加恒定和更加精确。 例如:对于重复订单,我们使用剩余墨水并补充缺少的墨水量,实际上我们可以保持与第一次打印颜色相同的粘度值。 这使打印机之间充满信心。 由于获得的知识和我们在其上打印的基材上墨水的行为,我们知道必须遵守哪个粘度值,从而节省了大量时间,减少了废品和浪费(由于进行了手动测试和设置)。

使用RPS对打印质量进行控制的信心日益增强,这使我们能够在品牌所有者具有非常严格的颜色规格的情况下承担更高的利润和更高质量的工作。 我们有一个客户和一个竞争对手,他们也提供箔纸,其dE2000值在4-5之间,低于2.我们的售价高于竞争对手,在这种情况下,价格决定了质量。 我们一直在努力保持低dE2000值,以保持尽可能高的质量水平并使其难以竞争。 该系统还具有其他高级功能,例如检测打印线结垢/堵塞的能力。 RPS InkSight的这些智能功能可将我们印刷机的使用寿命至少延长2年。

系统功能扩展到有效的故障分析和故障排除。 上周,我们在打印作业中遇到了“重影”现象-这主要是由于网纹辊在整个打印过程中始终不能提供足够的墨水所致。 我们通过在许多步骤中向墨水中添加乙酸乙酯(确保墨水很好地溶解并更快地干燥)来解决该问题。 粘度从45 mPa.s下降到32mPa.s。 以mPa.s为单位的粘度急剧下降,但是,如果要用杯子进行测量,则无法测量到较大的变化,也许是0,5-1 s。 RPS系统的简单性和直观性使杯具无法准确地应对印刷机内部的此类问题。

荷兰政府要求跟踪并证明Maasmond有多少溶剂排放,为此我们必须进行排放测量并进行溶剂平衡管理。 我们看到过去两年溶剂消耗量有所下降,特别是在 2 年,我们看到了巨大的下降。 当年,层压机配备了粘度控制 Rheonics,导致乙酸乙酯减少 21%。

- 在您的过程中调试RPS有多么容易/困难? 您对系统和软件的功能和可用性有何评论? 您的操作员是否容易理解和适应它?

回应:

实际上,软硬件是即插即用的。

的一个重要特点 Rheonics SRV 粘度计易于在线集成,这意味着安装成本和工作量更低。 SRV 对其安装方式没有任何要求。 由于传感器尺寸紧凑,几乎不占用任何空间。 它不会在供电线路中产生任何阻力,并且还可以始终保持传感器清洁。 泵或机器脉动引起的振动不会影响传感器,这是与其他类似系统相比的主要竞争优势。 例如,对于 inkspec,传感器必须以隔离方式设置,否则振动(甚至传感器会相互影响每个单独传感器的测量),这在使用 inkspec 传感器的机器上清晰可见。 这会占用大量空间并且使得安装成本昂贵。

去年我们在覆膜机上安装了第二个RPS,操作人员只需要简要说明即可。 操作员习惯于杯秒思考,一旦习惯了新设备,他们便会确切地知道自己在做什么。 2组分胶粘剂的粘度很低,并且由于乙酸乙酯的高蒸发速率会非常迅速地偏离。 RPS InkSight软件可以实时显示粘度,控制系统可以补偿实际的蒸发量。 在这里,同样适用的是,对于不同的基材,一定的粘度必须用于粘合剂,并且现在这是完全可能的。 让我吃惊的是,胶粘剂的制备更准确,至少必须添加到配方中的乙酸乙酯量要少得多。 该软件会立即显示何时添加过多或过少的剂量,而以前并非如此。 同样,在操作过程中,当将新鲜的粘合剂添加到铲斗中时,操作员会看到发生了什么,并且要尽可能精确地制备粘合剂已成为一项挑战。

- 有没有什么技术方面的东西 Rheonics 您想特别强调的解决方案? 就您的流程目标而言,这些解决方案在印刷机内的执行准确度和可靠性如何?

回应:

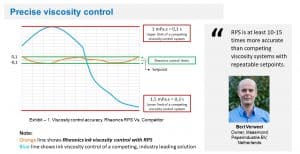

当购买新传感器时,我的目标是拥有精确,紧凑的传感器,且几乎不需要维护。 在准确性和可靠性方面,传感器和控件超出了我们的期望/目标,并导致颜色质量,效率和自动化方面的改进。 在评估,分析,测试了用于印刷质量管理的不同解决方案和技术之后,我认为RPS是我们印刷机的一项极有价值的补充–它使对最重要变量的控制–“油墨粘度”超级简单,直观且具有革命性准确性。 它为准确性树立了新的标杆。 RPS的精度至少比市场上其他现有的领先墨水粘度控制装置高10-15倍。

我们在种类繁多的箔纸和纸张上进行打印,其中必须处理不同的粘度,并且根据经验,我们现在告诉我们,对于某种颜色强度,必须稀释多少墨水。 通常,我们使用用于在不同基材上进行印刷的底版,从而必须使用不同的粘度,例如在纸上以某种颜色印刷(需要高粘度),而在箔上使用相同的颜色印刷(相对低粘度)。 )。 我们为每种顺序记录每种颜色的粘度以及使用的网纹辊,因此我们确切知道要处理哪种粘度才能具有正确的颜色密度,从而缩短设置时间。

RPS的另一个实际优势是,在粘度控制过程中只加入很少量的溶剂即可补偿实际的蒸发量。 大多数其他系统在罐中需要相当大量的墨水,以避免由于以相对较长的时间添加大量溶剂而导致的粘度波动。 大量墨水会导致粘度稳定。 对于RPS,最多可定量10克。 为了能够将墨水泵送通过系统,我们至少需要4公斤墨水,有时只剩下4.5公斤墨水作为残留墨水,而由于所有剂量都很小,粘度一直保持稳定。 这意味着订单所需准备的墨水更少,并且产生的残留墨水更少。 这也使RPS独具一格,使少量墨水保持恒定的粘度。

在手动校准粘度控制的情况下,操作员通常会倾向于使用具有不同体积的其他网纹辊或通过使用清漆来影响颜色强度,从而导致设置时间更长。

这确保了我们实际上已经在不同的承印物上实现了一种标准化的印刷颜色。 这样可以节省大量时间。 对于手动校准的系统,这很难做到。 在设置压力机之前,任何操作员都需要纪律来校准传感器,并且通常没有时间这样做。

- 您认为 RPS 是否为印刷公司提供了任何独特的主张? 你认为 Rheonics RPS 能否对柔印行业产生影响?

回应:

首先,它是唯一由供应商校准过的传感器,然后再也不需要再次校准。 使用该传感器可以存储粘度值,从而实现自动化。 最重要的变量是使用传感器进行测量的,无需为每个设定值进行手动校准,从而消除了操作员引起的错误。

一个很好的比较 Rheonics 市场上可用的传感器是激光测距仪,通过扔下一块石头并测量它到达底部所需的时间来确定井的深度。 有了岩石和时钟,井的深度为 21,3 秒,如果井不够深,有时钟的人会说“再挖 0,5 秒”或者如果 Rheonics,以几毫米的精度进行挖掘。

如果我与墨水的销售人员/技术人员交谈并且客户遇到问题,则几乎在所有情况下都是因为墨水的粘度非常粘稠。 即使是同事在打印过程中检测到错误时,通常也是因为墨水中添加了过多的溶剂,从而降低了颜色oring 强度。

每个人都接受以秒表示粘度的原因之一是,在正确的单位中没有“可靠,可重现”的传感器进行测量,因此别无选择。

我相信 RPS 系统提高了印刷机内部的安全标准和自动化可能性,并在质量、盈利能力、色彩精度和准确度、墨水和溶剂消耗管理、操作员的专业知识和控制以及环境影响方面为印刷公司树立了新的基准。 我确信它将在柔印行业中留下深刻的印象,它将最关键的印刷变量(即油墨粘度)带到了印刷商的指尖。 Rheonics RPS 和 SRV 传感器系统具有以下显着优势和独特主张:

技术优势:印刷机自动化,质量控制,效率,准确性和环境

- 与市场上的其他同类系统相比,墨水质量的控制更加严格,准确(至少10到15倍)。

- 更快的设置时间和准确的色彩密度–借助经验和传感器可重复性,软件的加载作业配置功能

- 温度补偿粘度:无需担心季节变化或任何会影响温度的因素(因此也不会影响粘度)

- 蒸发补偿:一步一步即可严格控制和“精细分离”添加溶剂,所有这些都可节省溶剂和墨水

- 减少设置时间和设置废料–操作员可以使用“保存作业”和“加载作业”功能重新运行以前加载的作业,从而减少浪费

- 有效的故障分析和故障排除–与颜色和质量有关的大多数印刷问题均归因于粘度问题。 来自传感器和RPS系统的数据可确保以简单直观的方式进行有效的故障检测,全面的根本原因分析和有效的纠正措施。

- 与手动处理和设置相比,减少了溶剂排放,并减少了废品和浪费。

- 由于墨水中溶剂的最佳使用,减少了干燥时间,并减少了对溶剂回收的需求,从而节省了成本。

安装和可用性

- 紧凑的尺寸:压力机的占地面积小,不受环境,振动等的影响。其他类似系统需要大量的安装工作和压力机内部的占地面积。 我们只需要使用现成的¾英寸T恤将传感器直接安装在墨水软管中即可。

- 软件直观,易用,有价值。 最重要的是,它有助于帮助操作员了解粘度和色强度相关性的专业知识-他们现在有了一种聪明的理解方式,可以尝试增强有关墨水行为的知识-对当前和将来的工作很有帮助。 该软件是与运营商合作开发的,其界面非常友好。 操作员不时要查看订单生产过程中的粘度表现以及稳定性。

盈利

- 节省溶剂和墨水消耗量(还记录了溶剂消耗量的记录):由于创新的算法+系统优势,更严格的控制可降低溶剂和墨水消耗量。

- 减少的设置时间可提高生产率,并具有在同一时间完成更多打印作业的能力。

- 能够接受更高质量和更高利润的工作(dE <2),从而提高盈利能力并提供竞争优势

RPS InkSight系统的一些图像

- Rheonics 集成在印刷机中的 SmartView 控制台

- 一些图片显示SRV粘度计在线安装在压力机内

- 独立控制柜

所有类型 Rheonics 产品设计用于承受最恶劣的过程环境、高温、高水平的冲击、振动、磨料和化学品。

相关文章

FTA 柔印杂志的特色是 Rheonics 用户案例研究 – “粘度标准化:一台打印机的方法”

专注于柔版印刷的杂志 - Flexo (https://www.flexography.org/flexo-magazine/) 发表了一篇深入文章,展示了 Rheonics 荷兰客户所在地的 SRV 粘度计和 RPS InkSight 多站墨水控制解决方案。 找到该出版物的链接。

柔版印刷中的粘度标准化

在我们公司的历史上,我们已经使用了每种类型的粘度传感器:旋转,下落球,下落活塞和声波。 这些传感器之间的相似之处在于,它们均使用杯进行了校准,在我们的示例中为带有4 mm出口的DIN杯。 由于缺乏更好的替代方案,它本身可以很好地工作……