釉层缺陷是由釉层变化引起的,导致色差、涂层厚度变化、裂纹。 莫尼特oring 控制粘度会导致缺陷急剧下降。 釉料密度/粘度管理自动化的主要优点:

- 釉料制备完全自动化

- 上釉完全自动化

- 通过自动化提高生产力

- 避免浪费釉料和色调变化

- 消除人为错误

- 最终产品的质量改进

- 确保使用一致数量的釉料并减少与粘度变化相关的缺陷

介绍

近年来,瓷砖行业发生了翻天覆地的变化。 对于这些材料,制造工艺具有高度创新性,采用全自动制造工艺,可产生高质量和高生产率。

资料来源:对釉料粘度变化不敏感的玻璃系统的开发,G. Mallol 等。 人。

瓷砖制造商在其制造过程中遇到一个共同的缺陷,即对其最终产品的质量产生不利影响,即同一型号的瓷砖之间缺乏颜色均匀性。 根据多项研究,造成这种缺陷的原因有两个:一是装饰所用材料(坯体、釉料、釉料、油墨等)的性质不一致,二是处理不当,主要是在应用中陶器和釉料,以及装饰和烧制过程。

应用领域

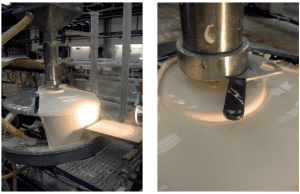

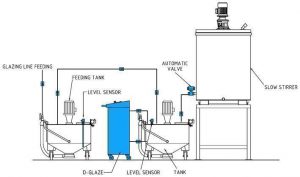

大多数当前的钟形釉料进料系统使用金属管,在金属管内使用泵送系统通过顶部进料釉料,通过溢流系统达到恒定高度。 溢流系统可能有不同的形式,具体取决于制造商。 该管道底部的截锥形吹嘴配有一个阀门,该阀门允许手动控制钟罩上的釉量,从而调整施加在瓷砖上的釉量。 在阀门附近有一个直管段,其直径与阀门的出口直径相匹配,在该管的另一端是一个直径恒定的喷嘴,釉悬浮液通过该喷嘴流到钟罩上。

资料来源:美因瑟

资料来源:SMAC

上釉操作中的粘度

通常在陶瓷中理解粘度是指浆液、悬浮液或稀释液的流动程度(例如,在讨论粘度时使用“剪切”,而工程师将粘度理解为分子或颗粒层之间相互摩擦)。 流动性的相反概念是粘度。 粘稠的浆料不具有流动性,因此很稠。 粘度由称为粘度计的实验室仪器测量,该仪器以称为泊的单位提供结果。 泊数越高,浆料越粘稠。

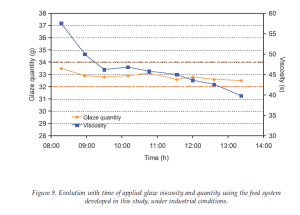

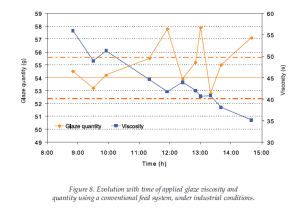

颜色变化、涂层厚度变化和裂纹都是由玻璃变化引起的。 莫尼特oring 控制粘度可显着减少缺陷。 瓷砖之间缺乏颜色均匀性通常归因于钟罩应用的传统釉料供给系统的排出流量的变化,这是因为搅拌和泵送罐中所含釉料的粘度的变化。 这些粘度变化主要是由釉料温度变化引起的,会导致瓷砖上釉料用量发生重大变化,从而导致颜色差异。 如下所示,釉料粘度的变化会产生排出流量的变化,这是由于釉料在通过给料器时所经历的机械能损失的变化。

资料来源:https://www.lifeofanarchitect.com/how-ceramic-tile-is-made/

气泡和针孔

在烧制过程中和烧制之后,釉料中始终存在气泡。 但是,如果气泡太大,在烧制过程中没有固化,就会在釉面上出现缺陷。

相反,针孔是由体内的气体引起的,当釉料的液体不足以“愈合”时,会形成较大的孔。

合适的涂层厚度可以减小穿过釉层的气泡的尺寸。 然后调整熔釉粘度可以通过以下两种方式之一提供帮助:

- 更高的粘度:气泡停留在釉面以下

- 非常低的粘度:气泡快速穿过釉料

酒窝

当气泡由于高表面张力和粘度而无法从釉料中逸出并留在釉料表面下方时,就会发生橘皮缺陷。 冷却会使气泡收缩,在釉面上留下凹陷。

波纹度

釉面有波浪一般是由于釉料黏度高,烧成时无法膨胀造成的。 通常,第一个解决方案是提高窑内的温度或浸泡时间,但高岭土也很重要。 高岭土越细,表面光滑度越好。

目前的粘度控制方法

用于校正釉料流速变化的控制方法包括定期手动测量(在最好的情况下每半小时一次)施加到金属控制板上的克重,该金属控制板穿过由钟,使当测得的釉量偏离预设值时,操作者将调节阀门以增加或减少釉料的流量。

鉴于其周期性,这种工作方式无法确保涂上一致数量的釉料,并导致与最终产品缺乏颜色均匀性相关的缺陷。

示例:如何在典型的上釉机器中管理粘度和密度

混合机从高密度前体开始,通常在 1.9-2.1 g/cc 的高密度下。 这有用于控制各种饲料的混合器和阀门。 通常密度是手动或使用在线传感器测量的,但粘度几乎总是通过杯子测量,因为到目前为止还没有可靠的传感器来提供可重复的测量结果。

然后混合机添加添加剂、水和矿物质,以获得正确的密度和粘度。 一般应用密度约为 1.3 至 1.6 g/cc。 迄今为止,操作员使用福特 4 毫米杯的粘度。

釉料是一种非常复杂的流体,其中使用的粘度调节剂通常具有一定的使用年限。 它们的粘度可以在几个小时内发生巨大变化,而密度仍然相同。 这意味着釉料可能会从完全可用变成无法使用。 这意味着需要适当的粘度控制/监测oring 更为关键的是。 釉料的成分之一是胶,它会引起粘度的巨大变化。

资料来源:对釉料粘度变化不敏感的玻璃系统的开发,G. Mallol 等。 人。

一种在线传感器,可轻松集成到釉料制备和涂层系统中

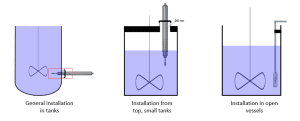

Rheonics 传感器是即插即用的自动化。 在线粘度计可以通过简单的安装安装在任何储罐或管道中。 从安装传感器到开始查看实时粘度测量的整个操作过程不到 30 分钟。 Rheonics 传感器具有内置温度测量功能,可以在从混合到涂覆的所有阶段监控浆料混合物的粘度和温度。 粘度读数可以根据温度进行补偿,这对于确保在典型的每日和季节性温度变化下保持稳定的生产至关重要。

安装在罐中

管道安装

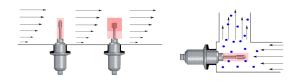

粘度计采用密封封装,对外部机器噪音不敏感——因此性能不受湍流和流体不均匀性的影响。 通过 SRV 或 SRD 自动在线测量粘度消除了取样和实验室技术的变化。 传感器安装在混合/涂层罐中,连续测量配制的系统粘度(以及在 SRD 的情况下的密度)。 陶瓷上光液的一致性是通过基于实时粘度和温度测量的过程控制器通过自动化计量系统实现的。

在涂覆前的浆料制备过程中(甚至在浸渍涂覆过程中),可以通过以下方式监控混合过程: Rheonics 传感器,可以验证固体含量和均匀性(稳定性)是否最佳,而无需担心可能影响它们的众多因素。 在线粘度管理 Rheonics 传感器可以帮助缓解最常见的问题,例如色差、涂层厚度变化、裂纹等可能对最终产品质量产生负面影响的问题。

Rheonics SRV – 3/4 ” NPT – 在线过程粘度传感器

Rheonics SRD – 3/4 ” NPT – 在线过程密度(和粘度)传感器

Rheonics 提供集成的独立粘度、密度和 pH 监测器oring 和控制系统。 这 Rheonics 浆料监测oring 控制系统采用在线粘度计和在线pH探头实时监测浆料粘度、温度和pH值。 操作校正阀来添加正确的剂量,以确保在整个混合和涂覆过程中对浆料特性的绝对控制。

Rheonics 浆料监测oring 和控制系统安装在工厂

随着制造商寻求更加灵活地适应行业要求,他们了解需要投资研发活动和先进的过程控制技术,以开发具有定制特性的新配方。 Rheonics 在线粘度计使制造商能够进行高质量和多样化的玻璃操作,而工厂车间操作员的参与最少,这与其他测量替代方案或过程控制解决方案相比具有显着优势。 数据由 Rheonics 粘度计和集成解决方案有助于加快学习曲线并适应更频繁的浆料成分转换,从而有助于实现更加资源高效、经济和绿色的制造过程。 具有连续粘度监控功能的在线混合oring 解决方案解决了批量生产过程的主要挑战,例如产品转换期间的损失以及基于配方的方法中材料处理的低效。 它支持轻松扩大运营规模。

独特的优势 Rheonics 用于陶瓷釉料混合和涂层应用的在线粘度计 SRV 和密度计 SRD 包括:

- 在几乎所有具有广泛组成/配方的涂料系统中都能准确运行

- 无论温度和湿度波动、混合设备状况、基材、溶剂、配方或配料成分如何,都能在混合罐中保持设定的浆料粘度

- 坚固,密封的传感器头。 可以使用所有标准CIP / SIP工艺在线清洁传感器探头,也可以手动用湿抹布进行清洁,而无需拆卸或重新校准

- 没有活动部件老化或积垢

- 对颗粒物质不敏感; 没有狭窄的缝隙,可以防止颗粒污染

- 所有接液部件均为316L不锈钢–无腐蚀问题

- 通过ATEX和IECEx认证,在危险环境中使用具有本质安全性

- 广泛的操作范围和简单的集成 - 传感器电子设备和通信选项使其非常容易集成和运行工业 PLC 和控制系统

Rheonics 仪器选型

Rheonics 设计、制造和销售创新的流体传感和监测oring 系统。 瑞士精密制造, Rheonics' 在线粘度计和密度计具有应用所需的灵敏度以及在恶劣操作环境中生存所需的可靠性。 即使在不利的流动条件下,结果也稳定。 不受压降或流速的影响。 它同样非常适合实验室中的质量控制测量。 无需更改任何组件或参数即可在全范围内进行测量。

建议的应用产品

- 粘度范围广–监控整个过程

- 在牛顿和非牛顿流体,单相和多相流体中均可重复测量

- 密封,所有不锈钢316L润湿部件

- 内置流体温度测量

- 紧凑的外形尺寸,易于在现有生产线中安装

- 易于清洁,无需维护或重新配置

- 单一仪器,可进行过程密度,粘度和温度测量

- 在牛顿和非牛顿流体,单相和多相流体中均可重复测量

- 全金属(316L不锈钢)结构

- 内置流体温度测量

- 紧凑的外形尺寸,易于在现有管道中安装

- 易于清洁,无需维护或重新配置