粘度管理在混合应用中的主要优势:

- 准确高效的混合操作——显着节省材料成本和能源

- 无缝的产品转换:处理不同和新产品变型和产品出处的敏捷性

- 遵守法规

- 优化CIP系统

介绍

在许多制造过程中,混合是一个关键步骤。 它可能没有严格的精度要求,但过度混合仍然浪费精力和时间。 然而,在大多数情况下,混合要精确得多。 混合不足会使各种成分分布不均,而过度混合可能会改变最终产品。

反应堆不能满负荷生产的原因有很多。 通常,应根据症状将混合系统作为首先检查的事项之一进行检查。 毕竟,搅拌过程是反应过程的关键部分,它是可以调整或升级以优化整个过程的技术之一。

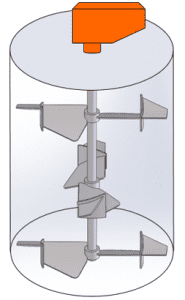

在建立独特的混合环境时,除了搅拌器本身,还有更多因素需要考虑——包括搅拌器叶片、挡板、机械密封、驱动器和操作程序(叶片角度、转速、层数等)。 产品特性和温度要求创造了一系列复杂的选择。 在建立或重建过程参数时,必须考虑所有这些因素。

是什么让混合过程变得复杂?

困难的产品和过程

某些产品的物理特性使它们难以混合。 由于这些特性可能是使产品有效或令人满意的原因,因此不能将产品制成具有不同特性以增加混合难度。

非牛顿行为

一个特别困难的特性是非牛顿粘度,这是个人护理产品、油漆和食品等常见日常用品的特征。 粘度具有阻止流体运动的作用,因此混合器叶轮在粘性流体中产生的运动可能会在它移动罐中的全部内容物之前消失。 对于所有非牛顿流体,由于流体运动不充分,部分储罐可能会保持未混合状态。

非牛顿行为通常在粘度高于约 1,000 cP (1 Pa-sec) 的流体中变得明显。 在这一点上,单独的粘度使混合流体比混合低粘度、水状流体更困难。 小叶轮可能只是在流体中钻孔,而大叶轮可以移动整批。 混合非牛顿流体和其他粘性流体的一种方法是使用大叶轮或多个叶轮,因此流体不必离开混合器那么远就可以到达罐的其他部分。

非牛顿流体表现出剪切依赖性——即,当流体被混合器剪切(移动)时,粘度会发生变化。 受到剪切时粘度降低的流体称为剪切稀化,而在剪切下粘度增加的流体称为剪切稠化。 剪切对表观粘度的影响与转速成正比。

与时间无关的非牛顿流体受施加于它们的剪切速率的影响。 与时间无关的、剪切稀化的流体通常被称为 假塑料,因为它们的行为类似于熔融聚合物。 剪切增稠流体有时被称为 膨胀流体,因为许多是高浓度浆液,必须在颗粒水平膨胀(膨胀)才能流动。

随时间变化的非牛顿流体不仅随剪切速率而且在施加剪切期间和之后改变表观粘度。 随时间变化的剪切稀化流体被描述为 触变的. 乳胶漆是一种常见的触变流体。 油漆在涂抹时被刷子或滚筒剪切时会变薄。 虽然油漆很薄,但它会均匀涂抹并且笔触消失。 在应用过程的剪切结束后,油漆再次开始变稠,因此它不会从墙壁上流下来或从涂漆的物品上流下来。 这种触变行为甚至会使混合乳胶漆在准备使用时出现问题。 一些与时间相关的剪切稀化流体的粘度会永久降低,这使得混合时间成为获得所需产品特性的重要因素。 随时间变化的剪切增稠流体称为 变质的 流体。 印刷油墨可以表现出流变特性。

一些更困难的非牛顿流体具有粘弹性或屈服应力特性。 一种 粘弹性 流体在恢复到原始状态时的行为类似于面包面团或比萨面团。 当面团被混合或揉捏时,它可以伸展和移动; 当施加的力被移除时,面团趋向于(至少部分地)蠕变回到被拉伸之前的位置。 由于高粘度和弹性行为,混合粘弹性材料通常需要特殊设备。 例如,面团混合设备通常具有拉伸、折叠或切割面团的刀片(例如,厨房搅拌机中的桨叶或面团钩)。 屈服应力流体最容易通过其凝胶状特性和初始运动阻力来识别。 一些常见的屈服应力流体包括番茄酱、蛋黄酱、发胶和洗手液。 在屈服应力流体流动之前,必须施加一定的最小力。 屈服应力流体可以在叶轮周围形成一个流动流体的洞穴,而静止的流体围绕着移动的体积。

当混合过程产生非牛顿流体时,混合非牛顿流体可能会更加复杂。 例如,配方过程可能从低粘度液体开始,混合导致粘度增加,直到流体变为非牛顿流体。 有时混合器功率可用作最终流体粘度的指标。

几乎每个混合过程的目的都是相同的——达到所需的均匀度水平。 混合和混合是整个过程工业的常见步骤:

- 食品

- 制药

- 化工

- 化妆品

- 油墨,油漆和涂料

- 电池

- 粘合剂和密封剂

混合物不仅需要正确的成分和固体百分比,还应保持粘度,以便生产出一致的产品。 混合/共混的整个过程需要连续调节。 样品各部分的粘度变化程度是混合物均匀程度的真实指标。 连续粘度监测oring 在整个混合过程中,这是一种准确的方法来测量并最终控制关键参数(如固体百分比)以实现目标性能。

应用常见问题

粘度如何以及为什么会影响混合?

流体粘度会抑制流体运动,因此叶轮在粘性液体中的运动可能会在它移动罐中的全部内容物之前消失。 在非牛顿流体中,由于流体运动不足,可能会导致部分储罐保持未混合状态。

混合时间、速度、搅拌器叶轮选择和混合容器特性都可以改变,以获得所需的混合结果。

搅拌器叶轮的设计和选择受材料密度、剪切特性和混合时间的影响。 正确选择叶轮对于有效混合至关重要。

高粘度混合通常需要低剪切叶轮来保持流体的均匀粘度。 混合罐通常需要间隙紧密的叶轮,例如螺旋或锚式叶轮,或高粘度翼型以保持均匀的粘度。 容器的所有内容物都通过低剪切叶轮充分混合。 高粘度流体与高剪切叶轮混合时,其表现将与混合罐外部的流体不同。 它可能导致劣质的最终产品。 粘度会增加对储罐和其他内部元件(如挡板)的阻力。 对于高粘度流体,可能不需要挡板。

低粘度流体可能受益于挡板的额外搅拌。 混合系统的设计不仅要考虑流体的初始粘度,还要考虑由于温度和剪切速率变化而导致的粘度变化。

您如何混合或混合高粘度和低粘度的液体?

要混合不同粘度的液体,先从较低粘度的液体开始,然后加入较高粘度的液体。 这更节能,因为混合器的尺寸不必调整以处理非常高的粘度。 最后可以添加颜色和染料,因为这将作为已实现一致混合的视觉指示器。

如何混合高粘度液体?

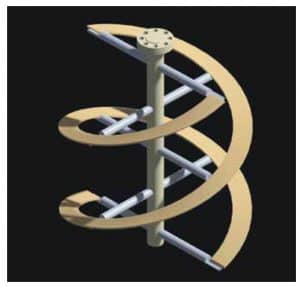

高粘度流体需要能够在高粘度层流状态下有效运行的混合叶轮。 锚式叶轮、闸式叶轮和双螺旋叶轮是典型的层流叶轮。

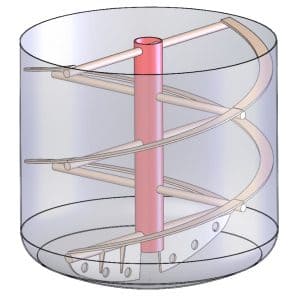

大直径双螺距 HiFlow 叶轮创建了一个基本上横跨混合罐直径的混合区,允许从上到下循环用于粘合剂/胶水制造等应用。 粘胶材料不能绕过混合区,因为叶轮扫过容器的整个直径。 它在过渡区(雷诺数在 10-10,000 范围内)提供出色的搅拌,而无需挡板。

双螺旋叶轮 | 来源: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

双螺距高流量叶轮| 来源: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

您如何创建均匀的粉末混合物?

混合粉末和颗粒材料在食品、制药、造纸、塑料和橡胶行业的许多过程中都很重要。 最终产品必须满足三个重要要求:流动性、均匀性和取样以评估混合性。

一般来说,要表征混合物的质量,需要采集和分析多个样品。 通过了解混合机制,可以选择采样位置,使缓慢移动的区域或部分具有分离趋势。 抽样方法旨在理论上给出具有代表性的样本,假设任何抽样误差都可以忽略不计。 由于粉末混合物样品的变化与粒度分布有关,因此无法测量该技术的绝对效率。

在线监控如何oring 推进混合技术的工具?

混合均匀性在制药行业中至关重要,以确保原料药均匀分布在粉末/颗粒混合物中。 使用取样窃贼对药物混合物进行取样是很常见的。 窃贼采样的优点是可以在大型混合器中收集样品并随后混合直至达到最佳混合时间。 流采样是采样窃贼的另一种替代方法。 它无法定位怀疑提供次优混合的位置。 采样流旨在获取代表性样本,而不是关注特定位置。 当发现混合物中的活性药物成分符合规格时,混合物被认为是均匀的。 结果通常表示为药物混合物中每克活性成分的毫克数以及药物含量的标准偏差或相对标准偏差。 为了获得可靠的估计,必须抽取大量样本。 由于人们采集的样本数量存在差异以及分析过程中可能出现的差异,因此无法快速确定混合物的质量。 如今,有更多有前途的混合监测采样替代方案oring 并研究过程动力学。

使用近红外 (NIR) 或在线粘度测量来实时测量混合曲线对于研究粉末混合动力学非常有用。 随着粘度计、NIR 和数据处理等传感器变得更加先进,现在可以在线监测更多参数。 这种自动化导致可收集的测试数据显着增加,使统计分析更加彻底。

混合时间的定量测量有哪些不同的方法?

- 离线采样: 如果使用离线分析技术,则将化学标记物(例如特定的盐、染料或酸)添加到混合容器中,并定期取出样品。 测量每个样品中标记物的浓度,并从这些测量结果推断均匀度。 安装合适的采样系统可能很困难,如果混合时间很短,则此技术不适用,因为采样时间通常是有限的。

- 基于纹影效应的混合测量: 基于纹影的技术依赖于混合具有不同折射率的两种液体时发生的光散射。

- 基于热电偶的混合时间测量: 基于热电偶的混合时间测试可以通过添加与本体温度不同的液体来进行。

- 电导探针技术: 电导率探头混合时间技术使用添加液体中的电解质作为标记。 电导率探针监测作为时间函数的局部电导率。

- 处理混合时间数据: 必须处理由电导率、热电偶或 pH 技术收集的数据,以获得所研究系统的特征混合时间。

- CSTR 的 RTD: 通过在混合容器的入口和出口安装探针,电导探针技术还可用于测量连续流动系统的停留时间分布。

与粘度相关的一些最常见的混合问题是什么?

固体悬浮液使测量粘度变得困难。 固体悬浮液的粘度需要使用粘度计进行测量,该粘度计可在一定范围的剪切速率下测量粘度,从而使固体保持悬浮状态。

在罐中使用过多的挡板会阻碍混合过程。 高粘性流体由于流动阻力大而自然会产生挡板,因此挡板太大或太多会导致罐壁流量低或没有流量。

使用太小的叶轮——太小的叶轮不能在罐壁附近产生足够的流量。 在为粘性材料创建完美的混合系统时,了解搅拌器叶轮设计至关重要。

为什么粘度管理在混合应用中至关重要?

使得粘度管理在几乎所有混合应用中都很重要的广泛而重要的因素:

- 质量: 混合物的粘度是关键目标特性的指标,因此对质量至关重要。 根据应用,粘度基本上决定了所生产的混合物的关键特性。 混合不足会导致不均匀,混合过度会影响最终产品的质量,从而进行连续的粘度监测oring 对于所需的质量来说是必不可少的。 在许多混合/共混过程中,连续监测oring 粘度对于确保产品在整个过程中符合规格非常重要。

- 浪费: 过度混合不仅会改变最终产品的状态,而且浪费时间和精力。 混合过程中的粘度管理可以可靠,准确地确定终点,从而显着减少废品和废料。

- 效率: 无忧无虑,实时监控oring 混合粘度的测量可以节省大量时间和精力,这些时间和精力涉及样品的离线分析并根据该分析做出工艺决策。 在许多行业中,它可以提高操作员的安全性。

- 环境: 通过在混合过程中持续管理粘度,不仅可以提高产品质量,还可以优化电力/能源消耗并减少 CO2 排放。

其他名称 食品和药品混合应用的注意事项

易于清洁. 另一个重要方面是能够轻松清洁设备而不会出现问题。 机械清洗越容易,花费在清洁零件和机器上的时间就越少,并且重新启动和运行就越快。 易于拆卸的机械将有助于保持清洁过程的效率。 其中一个例子是,客户购买了提供手动或自动就地清洗(CIP)的设备,这是清洗灌装机的最有效方法。 CIP将使清洁溶液循环通过机器,以确保所有湿润部件均清洁。

图片来源: https://www.amixon.com/en/industries/food

容易 灵活性,转换 和可扩展性。 机械的易更换性和灵活性也是高效包装系统不可或缺的组成部分。 这意味着设备应该能够容纳多种类型的容器或液体,而无需更换零件。 一些制造商拥有的机器能够通过使用一件设备来处理多种尺寸的瓶子,只要液体的粘度是一致的即可。 机械也应该易于升级,随着业务的增长,这一点尤其重要。

粘度测量和工艺挑战

在各行各业,混合操作员都认识到需要监测粘度,但多年来,进行这种测量一直是工艺工程师和质量部门的挑战。

离线粘度测量面临的挑战

现有的实验室粘度计在过程环境中几乎没有价值,因为粘度直接受温度、剪切速率和其他变量的影响,这些变量与离线时非常不同。 离线粘度测量的条件通常是未搅拌的样品,它可能无法真实代表涂层的流动阻力、粘度。 收集要在实验室进行测试的样品并根据实验室的发现做出流程决策可能非常麻烦、耗时且效率极低。 即使是有经验的操作员,它也是非常不准确、不一致和不可重复的。

旋转粘度计的挑战

旋转粘度计通过 monit 测量混合粘度oring 在流体中以恒定速度旋转主轴所需的扭矩。 粘度测量原理如下:扭矩通常通过确定电机上的反作用扭矩来测量,与主轴上的粘性阻力成正比,从而与流体的粘度成正比。 然而,这种技术带来的问题多于它解决的问题:

- 扭矩监控器oring 通过测量混合过程中的电源电流来进行。 电机供电的波动导致测量结果完全不可靠,从而难以将成本保持在可控水平,并产生大量废混凝土。 通过切换到更可靠的发电机形式的电源来控制电力波动可能是一个非常昂贵的选择。

因为主轴在旋转,所以连接到轴上扭矩传感器的电线会缠绕并折断。 滑环可以替代,但由于安装时间,成本和不可避免的磨损而并不理想。

Rheonics' 提高混合性能的解决方案

自动、连续的在线粘度测量对于混凝土搅拌至关重要。 Rheonics 为混凝土搅拌过程提供以下解决方案:

- 一致 粘性 测量: RheonicsSRV 是一款具有内置流体温度测量功能的大范围在线粘度测量设备,能够实时检测任何工艺流中的粘度变化。

- 一致 粘度和密度 测量: Rheonics'SRD 是具有内置流体温度测量功能的在线同时密度和粘度测量仪器。 如果密度测量对您的操作很重要,则SRD是满足您需求的最佳传感器,它具有类似于SRV的操作能力以及精确的密度测量值。

通过 SRV 或 SRD 进行自动在线粘度测量,消除了传统方法用于粘度测量的取样和实验室技术的变化。 Rheonics' 传感器由获得专利的扭转谐振器驱动。 Rheonics 平衡扭转谐振器与专有的第三代电子器件和算法相结合,使这些传感器在最恶劣的操作条件下准确、可靠且可重复。 传感器位于在线位置,以便连续测量混合物粘度。 通过使用连续实时粘度测量的控制器,计量系统的自动化可以确保混凝土混合物的一致性。 这两种传感器都具有紧凑的外形,可实现简单的 OEM 和改装安装。 它们不需要维护或重新配置。 SRV 和 SRD 不使用任何消耗品,操作极其简单。

Rheonics' 优势

紧凑的外形,无活动部件,无需维护

RheonicsSRV 和 SRD 的外形尺寸非常小,适合简单的 OEM 和改装安装。 它们可以轻松集成到任何流程中。 它们易于清洁,无需维护或重新配置。 它们占地面积小,可在任何生产线中进行内联安装,从而避免任何额外的空间或适配器需求。

卫生设计

Rheonics SRV 和 SRD 可用于 tri-clamp 除定制过程连接外,还提供 DIN 11851 连接。

根据美国FDA和EU法规,SRV和SRD均符合食品接触合规性要求。

高稳定性,对安装条件不敏感:可以进行任何配置

Rheonics SRV和SRD采用独特的专利同轴谐振器,其中传感器的两端以相反方向扭转,抵消了安装上的反作用扭矩,从而使它们对安装条件和流量完全不敏感。 传感器元件直接位于流体中,没有特殊的外壳或保护笼要求。

即时准确地读出“流动性” –完整的系统概述和预测性控制

Rheonics和 流变脉冲 该软件功能强大,直观且易于使用。 可以在集成IPC或外部计算机上监视实时过程流体。 可通过单个仪表板管理遍布工厂的多个传感器。 泵送压力脉动对传感器操作或测量精度无影响。 没有振动的影响。

直接安装在罐中或在旁路管线上进行在线测量

将传感器直接安装在您的工艺流中,以进行实时粘度(和密度)测量。 传感器可以在线浸入旁路管道中; 流量和振动不影响测量的稳定性和准确性。

易于安装,无需重新配置/重新校准–零维护/停机时间

万一传感器损坏,请更换传感器,而无需更换或重新编程电子设备。 传感器和电子设备的直接更换,无需任何固件更新或校准更改。 安装方便。 提供标准和定制过程连接,如 NPT、 Tri-Clamp、DIN 11851、法兰、Varinline 和其他卫生连接。 没有特殊的室。 易于拆卸以进行清洁或检查。 SRV 还适用于 DIN11851 和 tri-clamp 连接方便安装和拆卸。 SRV 探头采用气密密封,可进行原位清洁 (CIP),并支持使用 IP69K M12 连接器进行高压清洗。

Rheonics 仪器配有不锈钢探头,并可选择为特殊情况提供保护涂层。

低功耗

正常工作期间消耗的电流小于24 A的0.1V DC电源。

快速响应时间和温度补偿粘度

超快且强大的电子设备与全面的计算模型相结合,使 Rheonics 设备是业内速度最快、用途最广、最准确的设备之一。 SRV 和 SRD 每秒提供实时、准确的粘度(以及 SRD 的密度)测量,并且不受流量变化的影响!

广泛的运营能力

Rheonics' 仪器专为在最具挑战性的条件下进行测量而设计。

SRV 可用于 在线过程粘度计的市场上最广泛的操作范围:

- 压力范围高达5000 psi

- 温度范围为-40至200°C

- 粘度范围:0.5 cP至50,000 cP(及更高)

SRD:单仪器,三功能 –粘度,温度和密度

RheonicsSRD 是一款独特的产品,可替代三种不同的粘度、密度和温度测量仪器。 它消除了同时放置三种不同仪器的困难,并在最恶劣的条件下提供极其准确和可重复的测量。

管理 分配/填充 更有效地降低成本并提高生产率

将SRV集成到生产线中,并确保多年来的一致性。 SRV不断监测和控制粘度(在SRD情况下为密度),并自适应地激活阀门以计量混合物成分。 使用SRV优化流程,减少停机次数,降低能耗,减少不合规情况并节省材料成本。 最后,它有助于改善底线和改善环境!

就地清洁(CIP) 和就地灭菌(SIP)

SRV(和 SRD)通过 monit 监控流体管路的清理情况oring 清洁阶段清洁剂/溶剂的粘度(和密度)。 传感器会检测到任何细小的残留物,使操作员能够决定管线何时清洁/适合用途。 或者,SRV(和 SRD)向自动清洁系统提供信息,以确保运行之间进行全面且可重复的清洁,从而确保完全符合食品生产设施的卫生标准。

什么是CIP? 通过在线粘度和密度测量优化CIP(原位清洁)系统

什么是CIP? 在CIP系统中,清洁时不会拆卸系统。 CIP是指为食品加工准备设备的所有那些机械和化学系统,无论是在正常运行的加工运行之后……

卓越的传感器设计和技术

先进的专利电子设备是这些传感器的大脑。 SRV 和 SRD 可采用行业标准过程连接,例如 11851/XNUMX” NPT、DIN XNUMX、法兰和 Tri-clamp 允许操作员用 SRV/SRD 替换生产线中的现有温度传感器,除了使用内置 Pt1000(可用 DIN EN 60751 AA、A、B 级)精确测量温度之外,还提供粘度等非常有价值且可操作的过程流体信息。

满足您需求的电子产品

传感器电子装置既可以在变送器外壳中使用,也可以在小尺寸DIN导轨安装中使用,从而可以轻松集成到生产线和机器内部的设备柜中。

易于整合

传感器电子设备中实现了多种模拟和数字通信方法,从而使与工业PLC和控制系统的连接变得简单明了。

模拟和数字通讯选项

可选的数字通讯选项

SAP系统集成计划实施

直接在过程流中安装传感器以进行实时粘度和密度测量。 无需旁路管线:传感器可以在线浸入; 流速和振动不会影响测量的稳定性和准确性。 通过对流体进行重复,连续和一致的测试来优化混合性能。

在线质量控制地点

- 在坦克中

- 在各种处理容器之间的连接管中

仪器/传感器

SRV 粘度计或 SRD 为了增加密度

Rheonics 仪器选型

Rheonics 设计、制造和销售创新的流体传感和监测oring 系统。 瑞士精密制造, Rheonics' 在线粘度计和密度计具有应用所需的灵敏度以及在恶劣操作环境中生存所需的可靠性。 即使在不利的流动条件下,结果也稳定。 不受压降或流速的影响。 它同样非常适合实验室中的质量控制测量。 无需更改任何组件或参数即可在全范围内进行测量。

建议的应用产品

- 粘度范围广–监控整个过程

- 在牛顿和非牛顿流体,单相和多相流体中均可重复测量

- 密封,所有不锈钢316L润湿部件

- 内置流体温度测量

- 紧凑的外形尺寸,易于在现有生产线中安装

- 易于清洁,无需维护或重新配置

- 单一仪器,可进行过程密度,粘度和温度测量

- 在牛顿和非牛顿流体,单相和多相流体中均可重复测量

- 全金属(316L不锈钢)结构

- 内置流体温度测量

- 紧凑的外形尺寸,易于在现有管道中安装

- 易于清洁,无需维护或重新配置