介绍

由于法规,美学和成本这三个因素的压力,药品标记在制药行业受到了越来越多的审查。 为了防止在医疗场所处理的片剂中出现分配错误和用药错误,需要具有出色视觉识别度的片剂。 除了法规要求之外,SODF(固体口服剂型)的识别方案制造商会选择哪种方法取决于其品牌,营销,艺术品和剂量策略的目标。 识别技术选项包括凹印,印刷(传统印刷,连续喷墨印刷和热喷墨印刷)和紫外线激光打标-制造商选择的方法取决于为实现业务需求而需要/需要的标识符的内容,格式和复杂性。 对于制药商而言,数字印刷有望带来更好的品牌保护和防止假冒的另一层威慑力。 剂量上的标记可以显示商标,产品名称,剂量强度和制造商详细信息。

识别技术的进步,结合智能手机和其他个人电子设备,为药物片剂和胶囊剂配备了物联网。 将数据矩阵代码打印到片剂上可以确保对单个患者/受试者施用的单个片剂和胶囊进行身份验证。 通过在平板电脑上打印,可以有效地发布药物相互作用警告。 患者只需扫描药片和胶囊以验证身份,然后从在线数据库中获取有关潜在危险组合的数据。

应用领域

制药公司努力使自己的产品与竞争产品区分开。 产品的“商业外观”-其物理特性,例如形状,尺寸,颜色和印刷-是功能的独特组合,在许多国家/地区都可以视为受法律保护的知识产权。

压片凹坑可以满足压片识别的基本要求,但是压片冲头可以提供的压凹坑的大小和类型受到限制。 凹陷技术使片剂易于拾取和粘附,从而导致片剂质量差以及片剂上的识别特征不完整或缺失,从而有可能导致这种片剂的拒绝。 紫外线激光打标可以轻松,精确地在金属,塑料,陶瓷,复合材料和半导体上提供不可磨灭的标记。 但是,在徽标或安全要求需要颜色(即黄色或红色)的特定应用中,喷墨打印仍然占主导地位。 激光只能在灰度上打标,因此无法着色。 即使激光产生颜色,重复性也极其困难。 喷墨打印可提供完整的RGB或CMYK色样,最适合用于需要颜色的标记(如警告或危险标签),这些标记在药物打印应用中具有极其重要的意义。

使用墨水在成品药片和胶囊上进行打印可以使制造商添加详细的徽标或符号,并以多种颜色进行打印,从而增加了可能识别方案的数量。 这是一项成熟的技术,已经使用了60多年。 基本方法是将油墨从雕刻图案转移到橡胶辊或橡皮垫上,然后转移到片剂/胶囊上。 传统印刷中有几种技术-轮转凹版印刷和tampo印刷,它们提供相似的功能,但主要在产量上有所不同。

喷墨印刷是最近的方法,在制药工业中得到认可。 就打印方案和多种颜色,复杂的徽标以及机器可读的代码而言,它提供了最大的多功能性。 对于连续喷墨打印,可以使用软件轻松更改打印格式和数据顺序。 喷墨印刷提供了一种替代方法,可以对未包衣的药片进行压印,其中有些太软而无法压印(例如–口腔崩解片ODT)。

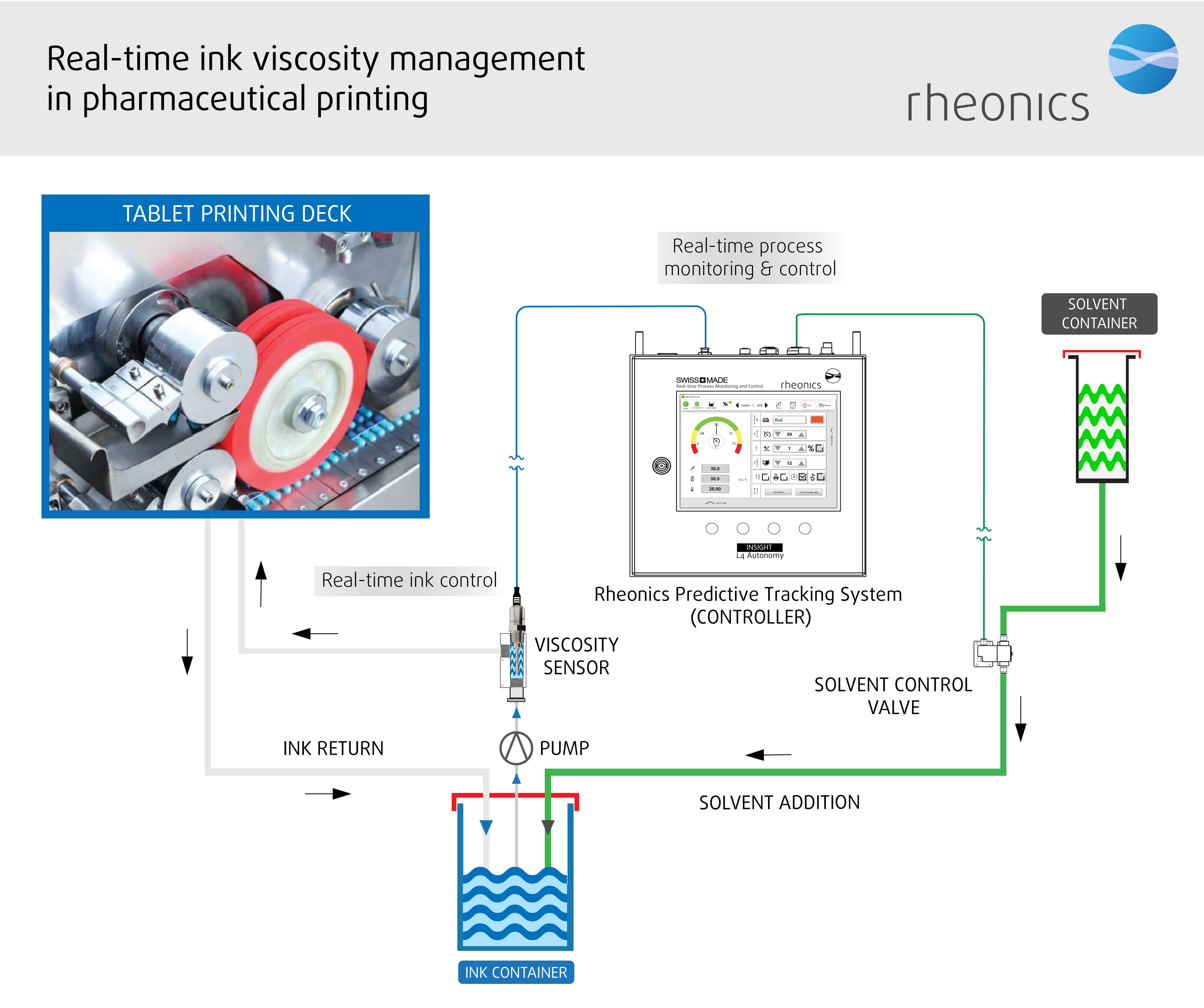

对于连续喷墨打印,将再循环的墨水流提供给将其施加到片剂或胶囊的喷嘴。 任何未使用的墨水都会流入墨水盒。 墨滴通过使用压电晶体的打印头振动而产生,并被通电的电极偏转,从而撞击产品表面。 该过程非常快速,可以产生具有良好分辨率的精确,清晰的印记。 打印机中使用的大量墨水不断循环,这导致溶剂因蒸发而损失。 所用稀释剂的蒸发速度可能会影响打印质量和运行能力。 为了确保一致的打印质量,基于墨水粘度的控制回路用于添加补充溶剂。 这些控件能够协调所有组件的操作以获得所需的结果。

为了优化效率和质量,绝对必要的是在操作过程中通过不时添加少量稀释剂来补偿溶剂损失,以通过根据条件进行调整来保持最佳粘度以供使用。

为什么粘度管理在药品印刷过程中至关重要?

使粘度管理在药品印刷中至关重要的广泛而重要的因素包括:

- 打印质量: 平板电脑必须符合最终产品规格以及任何适当的药典要求,并且可以保证这一点。 粘度变化会导致溶剂型和水基油墨性能发生重大变化,从而影响可印刷性,耐褪色性和干燥性。

- 减少打印错误: 粘度控制可以帮助减少误操作的频率-粘着和拾取,打印薄弱(细线),打印宽阔(模糊和洗掉),打印缺失(不完整)和弄脏(斑点的打印产品)。

- 颜色: 色彩一致性和色彩密度对于正确的打印质量至关重要。 控制油墨粘度是颜色一致性的关键,因为这是可变性最高的因素。 液体的固体百分比是赋予其颜色的墨水的特征。 油墨粘度是液体中固体百分比的指标。

- 费用: 粘度不正确的印刷不仅危害质量,而且危害更大。 不良的粘度管理会增加颜料和溶剂的用量,从而影响利润率。

- 浪费: 通过适当的粘度管理可以减少因质量差而报废的材料。

- 效率: 消除了手动粘度控制,可节省操作员的时间,使他们能够专注于其他任务。

- 环境: 减少颜料和溶剂的使用对环境有益。

- 注释: 剂量识别有助于产品差异化并提高产品安全性。 也许比其他行业更大的程度上,制药印刷需要最高质量的印刷。 对于法规和可追溯性代码,清晰度和对比度是不可协商的。

一旦建立了打印环境并调整了墨水以适应其适当的用途,通常只需很少的努力即可保持打印墨水的完整性。 为了确保始终如一的高质量打印,整个过程流中的油墨粘度变化将被实时监控,从基线开始进行测量,而不是简单地测量绝对值,并通过调节溶剂和温度进行粘度调节以使其保持在一定范围指定的限制。

过程挑战

现有的实验室粘度计在过程环境中几乎没有价值,因为粘度直接受温度,剪切速率和其他变量的影响,这些变量与离线测量值存在很大差异。 传统上,操作员使用外排杯或Zahn杯来测量印刷油墨的粘度。 该过程比较麻烦且耗时,特别是如果需要先过滤墨水的话。 即使有经验的操作员,它也是非常不准确,前后不一致且不可重复的。

一些公司使用热管理系统将应用程序点保持在确定的最佳温度下,以实现恒定的墨水粘度。 但是温度不是影响粘度的唯一因素。 剪切速率,流动条件,压力和其他变量也会影响粘度变化。 温控系统还具有较长的安装时间和较大的占地面积。

常规的振动粘度计是不平衡的,需要较大的质量以避免安装力的较大影响。

Rheonics' 解决方案

自动在线粘度测量和控制对于控制油墨粘度至关重要。 Rheonics 提供以下基于平衡扭转谐振器的解决方案,用于打印过程中的过程控制和优化:

- 一致 粘性 测量: Rheonics和 SRV 是一款具有内置流体温度测量功能的大范围在线粘度测量设备,能够实时检测任何工艺流中的粘度变化。

- 一致 粘度和密度 测量: Rheonics和 SRD 是具有内置流体温度测量功能的在线同时密度和粘度测量仪器。 如果密度测量对您的操作很重要,则SRD是满足您需求的最佳传感器,它具有类似于SRV的操作能力以及精确的密度测量值。

通过SRV或SRD进行的自动化在线粘度测量可消除传统方法用于粘度测量的样品采集和实验室技术的差异。 传感器位于行内,因此可以连续测量墨水粘度(和SRD情况下的密度)。 通过使用连续实时粘度测量值的控制器通过定量给料系统的自动化来实现打印一致性。 在印刷生产线中使用SRV,可以提高墨水转移效率,从而提高生产率,利润率和环境目标。 两种传感器都具有紧凑的外形尺寸,可简化OEM和改造安装。 他们不需要维护或重新配置。 无论安装方式或位置如何,这两种传感器均可提供准确,可重复的结果,而无需特殊的腔室,橡胶密封或机械保护。 不使用任何耗材,SRV和SRD极其易于操作。

一旦建立了印刷环境并调整了油墨以适应其适当的目的,通常只需很少的努力即可通过严格控制参数来保持印刷油墨的完整性 Rheonics 油墨粘度控制系统。

紧凑的外形,无活动部件,无需维护

RheonicsSRV 和 SRD 的外形尺寸非常小,适合简单的 OEM 和改装安装。 它们可以轻松集成到任何流程中。 它们易于清洁,无需维护或重新配置。 它们占地面积小,可在墨水管路中进行内联安装,从而避免了印刷机和墨水车上的任何额外空间或适配器要求。

高稳定性,对安装条件不敏感:可以进行任何配置

Rheonics SRV和SRD采用独特的专利同轴谐振器,其中传感器的两端以相反方向扭转,抵消了安装时的反作用扭矩,从而使它们对安装条件和墨水流量完全不敏感。 这些传感器可以轻松应对定期搬迁。 传感器元件直接位于流体中,不需要特殊的外壳或保护笼。

即时准确地读取打印条件–完整的系统概述和预测控制

Rheonics'软件功能强大、直观、使用方便。 可以在计算机上实时监控油墨粘度。 多个传感器通过遍布工厂车间的单个仪表板进行管理。 泵送的压力脉动对传感器操作或测量精度没有影响。 不受印刷机振动的影响。

易于安装,无需重新配置/重新校准-维护/停机时间最少

无需更换或重新编程电子设备即可更换传感器,无需任何固件更新或校准系数更改即可直接更换传感器和电子设备。 安装方便。 拧入墨水管接头中的 XNUMX/XNUMX” NPT 螺纹。 没有暗室, O-ring 密封件或垫圈。 易于拆卸以进行清洁或检查。 SRV 可提供法兰和 tri-clamp 连接方便安装和拆卸。

低功耗

24V直流电源在正常运行期间消耗的电流小于0.1 A

快速响应时间和温度补偿粘度

超快且强大的电子设备与全面的计算模型相结合,使 Rheonics 设备是业内最快、最准确的设备之一。 SRV 和 SRD 每秒提供实时、准确的粘度(以及 SRD 的密度)测量,并且不受流量变化的影响!

广泛的运营能力

Rheonics' 仪器专为在最具挑战性的条件下进行测量而设计。 SRV 具有市场上最广泛的在线过程粘度计操作范围:

- 压力范围高达5000 psi

- 温度范围为-40至200°C

- 粘度范围:0.5 cP至50,000 cP

SRD:单仪器,三功能 –粘度,温度和密度

RheonicsSRD 是一款独特的产品,可替代三种不同的粘度、密度和温度测量仪器。 它消除了同时放置三种不同仪器的困难,并在最恶劣的条件下提供极其准确和可重复的测量。

实现正确的打印质量,降低成本并提高生产率

在生产线中集成SRV / SRD,并在整个打印过程中确保颜色一致性。 获得恒定的颜色而不必担心颜色变化。 SRV(和SRD)不断监控和控制粘度(和SRD情况下的密度),并防止过度使用昂贵的颜料和溶剂。 可靠且自动的墨水供应可确保印刷机运行更快,并节省操作员的时间。 使用SRV优化印刷过程,减少废品率,减少浪费,减少客户投诉,减少印刷机停机时间并节省材料成本。 最后,它有助于改善底线和改善环境!

就地清洁(CIP)

SRV(和SRD)通过monit监控墨线的清理情况oring 清洁阶段溶剂的粘度(和密度)。 传感器会检测到任何细小的残留物,使操作员能够决定何时清洁管线。 或者,SRV(和 SRD)向自动清洁系统提供信息,以确保运行之间的全面且可重复的清洁,从而确保完全符合药品生产设施的卫生标准。

卓越的传感器设计和技术

先进的专利第三代电子设备驱动这些传感器并评估它们的响应。 SRV 和 SRD 可采用行业标准过程连接,例如 3/1” NPT 和 XNUMX” Tri-clamp 允许操作员用 SRV/SRD 替换生产线中的现有温度传感器,除了使用内置 Pt1000(可用 DIN EN 60751 AA、A、B 级)精确测量温度之外,还提供粘度等非常有价值且可操作的过程流体信息。

满足您需求的电子产品

传感器电子器件既可以在防爆变送器外壳中使用,也可以在小尺寸DIN导轨安装中使用,从而可以轻松集成到过程管道和机器内部的设备柜中。

易于整合

传感器电子设备中实现了多种模拟和数字通信方法,从而使与工业PLC和控制系统的连接变得简单明了。

SAP系统集成计划实施

将传感器直接安装到您的过程流中以进行实时粘度和密度测量。 无需旁路管线:传感器可以在线浸入,流速和振动不会影响测量的稳定性和准确性。 通过对流体进行重复,连续和一致的测试来优化决策过程。

Rheonics 仪器选型

Rheonics 设计、制造和销售创新的流体传感和监测oring 系统。 瑞士精密制造, Rheonics' 在线粘度计具有应用所需的灵敏度以及在恶劣操作环境中生存所需的可靠性。 即使在不利的流动条件下,结果也稳定。 不受压降或流速的影响。 它同样非常适合实验室中的质量控制测量。

建议的应用产品

•宽粘度范围–监控整个过程

•在牛顿和非牛顿流体,单相和多相流体中均可以重复测量

•密封,所有钛级5润湿部件

•内置流体温度测量

•紧凑的外形尺寸,易于在现有生产线中安装

•密封,所有钛级5润湿部件

•易于清洁,无需维护或重新配置

•用于过程密度,粘度和温度测量的单一仪器

•在牛顿和非牛顿流体,单相和多相流体中均可以重复测量

•全金属(316L不锈钢)结构

•内置流体温度测量

•紧凑的外形尺寸,易于在现有管道中安装

•易于清洁,无需维护或重新配置