什么是CIP? 通过在线粘度和密度测量优化CIP(原位清洁)系统

什么是CIP?

在CIP系统中,清洁时不会拆卸系统。 CIP是指为食品加工准备设备的所有那些机械和化学系统,无论是在产生正常结垢的加工运行之后,还是在将生产线从一种配方转换为另一种配方时。

“在不拆卸或打开设备的情况下,清洁或清洁整个工厂或管道回路的项目,并且操作员很少或根本不需要人工干预。 该过程包括在湍流和流速增加的条件下,通过设备喷射或喷涂表面或循环流通清洁溶液。”

制药厂的CIP(来源– GEA)

CIP系统通常包括用于准备和存储清洁化学品的容器,用于在工厂内循环CIP化学品的泵和阀,用于监视清洁过程的仪器以及用于回收化学药品的容器。

CIP为什么重要?

CIP是确保食品加工厂食品安全的重要组成部分。 在生产运行之间成功进行清洁可以避免潜在的污染和不符合质量标准的产品。 从设计到验证,正确执行CIP可以确保在食物流和清洁化学流之间建立安全屏障。 从食品加工的角度来看,任何清洁时间都是停机时间–设备无法生产。 清洁还必须安全进行,因为其中涉及非常强烈的化学物质,可能对人员和设备造成伤害。 最后,应通过使用最少量的水和清洁剂以及最大程度地利用资源来对环境造成最小的影响。

无论涉及牛奶,奶酪,酸奶饮料还是贝纳斯酱,食品加工业都受益于可控制加工并保护食品质量的先进技术,无论是进料到包装的原材料。

其中最重要的是需要清洁和消毒您的工厂和设备,使其足以生产无物理,过敏,化学和微生物危害的食品。 此外,重要的是要了解必须清洁食品厂的原因。 原因包括:

- 为减少食物危害带来的风险-食物中毒和异物污染

- 遵守当地和国际法规

- 为了满足特定的客户要求,例如Tesco

- 满足全球食品安全标准(GFSI)的要求

- 保持正面的审核和检查结果

- 为了实现最大的工厂生产率

- 呈现卫生的视觉图像

- 为员工,承包商和访客提供安全的工作条件

- 保持产品保质期

- 避免虫害

清洁是所有食品生产中必不可少的。 良好的CIP系统有助于降低成本并减少清洁所需的停机时间。

黄油生产线(来源– GEA)

清洁作为生产的一部分

制造商希望始终确保食品安全,同时将CIP的停机时间降至最低。 这导致了一种结构化的清洁方法,作为生产的一部分,而不是中断和与生产分开。 清洁原理取决于所生产食品的类型及其特性。 例如,适用于乳制品的清洁方法可能不适用于果汁产品。 提高清洁效率的一种方法是实施结构化的准则和程序,以增强生产者对清洁参数的控制。 按照时间表和已定义的准则进行清洁可确保食品安全和产品质量。

无效和无效的CIP系统的风险

食品安全与诉讼

全球食品安全灾难的频繁发生通常是由食品或饮料工厂中的简单错误或错误过程引起的,这些错误或错误导致食用受污染产品的人员患病,受伤甚至死亡。 除了人的悲剧之外,这些污染事件还导致产品召回,对公司品牌的信心丧失以及最终收入损失。 清洁不当的结果对工厂而言是昂贵的,违反了食品和饮料行业的安全法规。

生产停机时间

食品和饮料公司一直致力于降低运营支出和减少浪费,以降低生产成本,同时又不影响产品质量。 但是,在运行CIP流程时,将停止生产正常运行时间。 这会影响盈利能力。 结果,两种趋势对业务都不利:

- 发生问题时,自然会做出反应,以避免寻找问题的根本原因。 这样的干预可能涉及更多耗时的维护工作。

- 由于大多数操作员都将污染的风险放在首位,CIP操作员的趋势是过度补偿清洁时间。

幸运的是,由于效率的显着提高,新的CIP技术缓解了上述问题:

- 更先进的CIP自动化功能可在出现问题时大大减少故障排除时间,从而将原本需要数小时执行的工作减少到几分钟的诊断过程中。

- 优化的CIP工艺可以大大减少清洁时间。

能源和水的高消耗

效率提高不仅着眼于缩短周期时间以及能源,水和化学物质的消耗。 现有的就地清洁(CIP)过程非常耗时,浪费大量的能源,水和化学药品。 CIP技术的新创新使工厂运营商可以在不违反法规安全标准的前提下以环保的方式削减成本。

乳制品灌装线(来源– GEA)

优化策略

尽管每个食品和饮料加工厂的要求都不同,细节也会有所不同,但经验表明,CIP最成功的方法基于以下几个方面:

- 有效的设计

- 能源效率

- 自动化优化

有效的设计

通过将较小的分散式CIP系统引入工厂,可以提高效率。 这种方法减少了将加热的化学药品通过长管运输到生产设备的各个角落所需的能量。 较短的洗涤剂输送距离可节省水,能源和时间。

能源效率

通过改进浪费电力的低效,过时的设备组件并修改浪费的业务流程,可以节省多达30%的能源。 示例包括引入变速驱动器而不是定速驱动器,以便操作员可以在配方参数内指定流速。 在过程方面,可以通过更好地平衡冲洗时间与冲洗量来进行调整。

自动化优化

通过先进的自动化系统实施生产适应性清洗,该自动化系统将根据传感器和监视器返回的信息自动调整清洗过程,从而改善清洗效果,减少停机时间并确保食品安全。 最先进的清洁系统会持续监控生产参数并指示CIP需求。

控制,传感器和警报都是自动化的要素,可实现仪表板并设置关键性能指标(KPI)。 自动化提高了可用信息的质量,并允许对清洗过程的各个部分进行更严格的控制(例如,在阀门的打开和关闭以及泵操作周围创建参数)。 开放的自动化架构很重要; 这使CIP处理设备能够与其他处理设备(例如罐或巴氏灭菌器)进行通信。 集成的“状态检查”功能可简化操作效率。

Rheonics 粘度和密度传感器与 CIP 兼容,为 CIP 系统增添了先进的“智能”

粘度是一种在分子水平上受到影响的特性,它具有有关过程流体的大量信息,但是很难用现有的仪器可靠地量化。

主要好处是 Rheonics 符合就地清洁系统要求的粘度和密度传感器:

- Rheonics 传感器支持 CIP,符合加工设备的卫生设计要求。 Rheonics SRV 和 SRD 可用于 tri-clamp 除定制过程连接外,还提供 DIN 11851 连接。 SRV 和 SRD 均符合美国 FDA 和欧盟法规的食品接触合规性要求。

- 监控,优化CIP过程并检测清洁终点。 SRV(和 SRD)通过 monit 监控流体管路的清理情况oring 清洁阶段清洁剂/溶剂的粘度(和密度)。 传感器检测到任何细小的残留物或污染物,使操作员能够决定管线何时清洁/适合用途。 或者,SRV(和 SRD)向自动清洁系统提供信息,以确保运行之间进行全面且可重复的清洁,从而确保完全符合食品生产设施的卫生标准。

- 易于安装,无需重新配置/重新校准-零维护/停机时间。 万一传感器损坏,请更换传感器,而无需更换或重新编程电子设备。 传感器和电子设备的直接更换,无需任何固件更新或校准更改。 安装方便。 提供标准和定制过程连接,如 NPT、 Tri-Clamp、DIN 11851、法兰、Varinline 和其他卫生连接。 没有特殊的室。 易于拆卸以进行清洁或检查。 SRV 还适用于 DIN11851 和 tri-clamp 连接方便安装和拆卸。 SRV 探头采用气密密封,可进行原位清洁 (CIP),并支持使用 IP69K M12 连接器进行高压清洗。

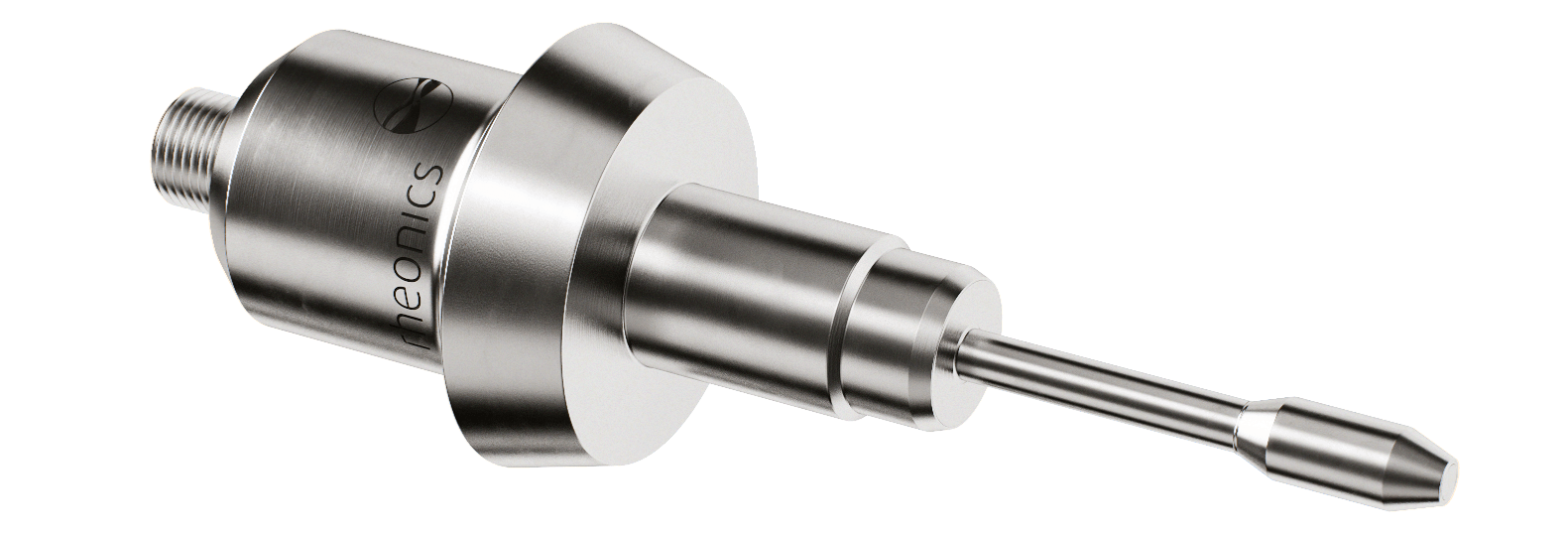

SRV – 在线粘度计(DIN 11851 和 Tri-clamp 食品和制药行业的连接)

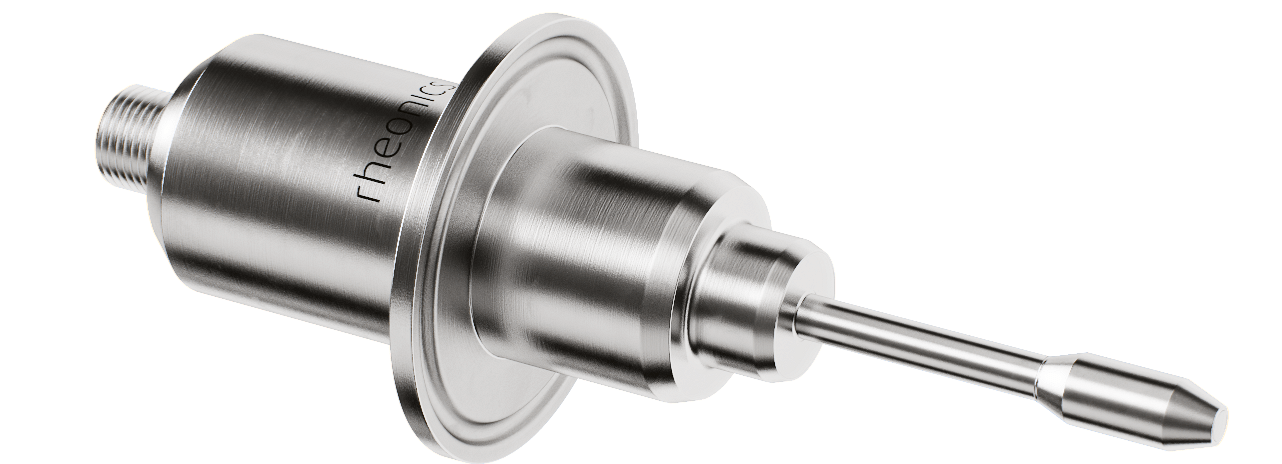

SRD – 在线密度和粘度计(DIN 11851 和 Tri-clamp 食品和制药行业的连接)

为什么在食品和饮料运营中优化CIP流程并检测清洁终点为何很重要?

- 减少清洁时间

- 减少工作转换时间

- 为了更好地管理必须在减少浪费的情况下进行回收/处置/回收的材料和化学品

- 减少能源和水的使用

现代 CIP 系统,配备 Rheonics 传感器和自动化软件可以简单地深入了解流程的各个方面。 系统的这种可追溯性具有许多好处:

- 操作员可以检查每个 CIP 操作以验证其是否正常工作 – 实时监控oring 线路的初始、中间和最终状态

- 诊断很容易执行,并提供有关清洁周期每个元素的详细信息

- 故障和问题可以快速突出显示并纠正

- 工厂经理可以生成详细的运营报告

- 向监管机构报告的食品安全性易于汇编且更全面

不断的研究和与客户的紧密合作为我们提供了从食品加工到灌装和包装的全方位和深入的食品安全问题知识。 我们使客户能够通过经过验证的生产解决方案,从这些知识和经验中受益。

参考文献:

- 手册– 就地清洁–食品加工行业清洁技术指南,由利乐(Tetra Pak)提供。

- 白皮书 – 如何在食品和饮料运营中优化就地清洁(CIP)流程,作者:本杰明·裘德(Benjamin Jude)和埃里克·莱米尔(Eric Lemaire)(施耐德电气)

- GEA CIP / SIP解决方案– https://www.gea.com/en/products/cleaners-sterilizers/cip-sip/index.jsp

Rheonics 密度计和粘度计可作为探头和流通系统安装在储罐、生产线和反应器中。 全部 Rheonics 产品设计用于承受最恶劣的过程环境、高温、高水平的冲击、振动、磨料和化学品。